华阳汽零

贵州华阳汽车零部件有限公司

企业简介

公司座落于中国避暑之都、森林之城、美丽的贵阳市。是中航工业贵州省首家混合所有制企业,公司目前有员工154人(其中:6名高级工程师、10名工程师),专业生产和销售各种汽车门锁总成、行李箱锁总成、座椅锁总成、内手把总成、摩托车配件、各类车门锁扣等等。国内主要配套:广汽本田、东风本田、本田(中国)、江森座椅等。海外市场:出口美国、日本、墨西哥、泰国等国家。

公司成立至今累计生产和销售各类车门锁总成 150万套,各类座椅锁总成570万套,各类锁扣3650万件等等。产品质量优越。多次获得主机厂优秀供应商称号。

管理难点

u 产品结构复杂,零部件价值较小,品种较多;

u MPS件产品按照主机厂装配需求计算产品生产量,产品的计算因素要考虑在途时间、在途数量、库存等因素,所以生产量计算很复杂。

u 零部件采购量计算量大,;

u 生产过程零部件价值小,零部件不能准确计量,包装数量可能存在差异导致生产过程可能造成短缺或超储

u 生产工序复杂,有委外工序和车间工序结合,工序产品价值小,体积小,不好计量;

u 工序返工频繁、;

u 主机厂经常进行质量索赔,所以工序过程质量管控很难;

u 委外工序收发料数据不好准确计量,报废索赔不准确;

u 委外工序结算不准确,经常多结;

u 成本核算采用一步法核算,成本粗放;

信息化目标

u 建立销售、采购、生产、成本一体化业务流程;

u 建立计划与执行、核算一体化业务处理流程,规范业务处理标准,加快业务处理进度,保证订单交期;建立销售订单承接与执行、追踪管理体系

u 规范销售预测、销售订货、调拨、领用、对帐开票业务处理流程,强化业务处理与财务核算、应收帐款管理;建立采购计划、下达与执行、追踪管理;

u 规范销售预测与生产计划业务处理和计划调整业务处理流程,提高计划处理的工作效率,减少出错风险;车间工序生成、下达与执行管理(包括工序委外管理)

u 规范采购计划、订货、入库、对帐、开票业务处理流程,加强采购业务与财务核算、应付帐款管理;建立车间人员的质量追责体系。

u 规范材料仓、半成品仓、成品仓、异地仓出入库作业与财务核算管理,加强各仓库数据准确性管理,为计划运算提供真实可参照信息;

u 规范生产计划下达及物料出、入库作业管理,强化生产任务下达与执行管理;

u 规范生产工序及工艺流程管理,实现制程过程管理,避免过程数量缺失造成事后增补的时间风险;

u 树立公司和部门间各业务流程与管理目标,优化企业管理,建立良性业务管理体系;

总体业务流程

关键应用场景

¨ 备料业务处理流程

通过市场预测对华阳材料、零部件的备料数量进行规划,华阳每月备料计划采用提前45天滚动式备料。

建立销售预测与生产预测两期滚动管理,完成后销售预测与生产预测手工关闭;

¨ 生产计划业务处理

生产计划规划每月20日按下月预测进行下达,进入下月后通过主机厂周订单进行先反向后正向的消抵原则进行规划生产计划

¨ 订单变更、返工、维修业务

每月20日下达生产后,在每周会根据主机厂的具体上线计划需要对生产作业计划变更,对于上线后不合格品会反厂维修或返工处理。

¨ 工序转移作业

车间班组长根据工序计划的工艺流程卡安排生产,并定时汇报工序完工信息;车间统计根据工序流程卡进度信息完成工序转移单和工时记录单处理;

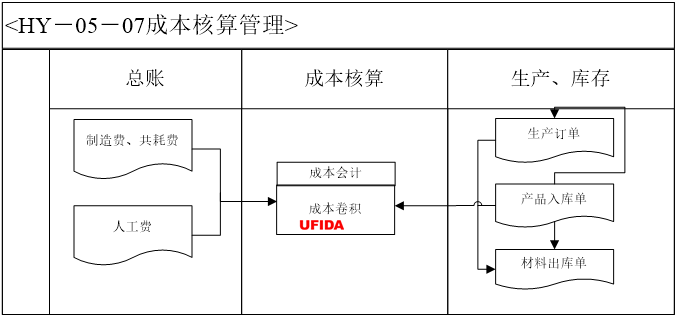

¨ 成本卷积核算

应用价值

u 规范了公司基础业务资料,全面梳理了基础资源

为了保证顺利实施并稳定运行,项目组人员及各相关部门进行了大量的前期准备工作,完成了各基层单位库存物资的清查及所有库存材料的建档、分类、编码、核对、录入、再核对工作。对公司档案进行了清理与规范。

u 建立计划生成与执行体系

实现以主机厂45天的市场预测备料计划;通过MRP运算为采购部门提高零部件及材料采购及生产计划,减轻零部件采购计划及自制零件生产计划的计算量,

实现以主机厂1个月的市场预测及每周的销售订单的自动消抵,并考虑异地仓储的数量和装运车辆在途过程中的数量及产品装运过程中的时间差所需的动态安全库存,计算出较为准确的MPS件生产量,减少人工计算的工作量;

u 实现委外工序结算与索赔精细化

通过委外计划对委外发料、收料、开票的全称监控管理,避免手工状态下经常发生的与委外供应商多结算的漏洞,

通过对委外过程的监控对委外过程中发生的料废、工废做了明确的记录,对与供应商结算索赔提供了依据,为供应商考核提供了数据支撑。

u 车间工序转移监控与追溯

实现车间工序转移过程的监控、通过记录转移过程的数据统计分析,并结合生产领料控制,提高车间生产人员对工序加工产品的质量,规避以前限额领料控制难、质量追溯困难的局面。并在本次信息化中建立了车间质量问责制。

u 成本核算的精细化

成本核算按生产订单为对象归集材料、制造、人工、工序委外费用,并根据产品BOM逐级成本核算提高了成本核算的精细度,通过卷积运算减少了成本核算的时间,提高了成本核算效率,从手工1天的成本核算时间缩短为1小时。

u 建立供应链财务业务一体化系统,实现了财务与业务高度集中统一管理

公司ERP项目实施后,为公司提供了一个集中统一的信息管理中心,采购、销售、供应、库存业务更加透明,公司内部物流、资金流和信息流全面集中和共享,实现了集中统一的资源平台,改变了过去由于业务与财务相互隔离,信息不对称,传递不及时,导致分析相对滞后,不能为公司经营决策提供及时准确的信息弊端。现在供应、采购、财务信息集中统一在一起,实现了信息资源的共享,为提高管理效率奠定了基础,必将减少公司管理成本。

u 建立了供应商管理体系

系统应用主要价值指标

1.库存下降30%~50%。库存投资减少1.4~1.5倍,库存周转率提高50%。

2.延期交货减少80%。准时交货率平均提高55%,误期率平均降低35%。

3.采购提前期缩短50%。采购人员有了及时准确的生产计划信息,就能集中精力进行价值分析,货源选择,研究谈判策略,了解生产问题,缩短了采购时间和节省了采购费用。

4.停工待料减少60%。由于零件需求的透明度提高,计划也作了改进,能够做到及时与准确,零件也能以更合理的速度准时到达,因此,生产线上的停工待料现象大大减少。

5.制造成本降低12%。由于库存费用下降,劳力的节约,采购费用节省等一系列人、财、物的效应,使生产成本的降低。

6.管理水平提高,管理人员减少10%,生产能力提高10%~15%。